...

Каталог продукции

...

Каталог продукции

Поиск

О компании

Каталог продукции

Назад

Выберите вид оборудования

Назад

Сушка и анализ остаточной влажности

Растаривание, хранение и загрузка сырья

Дозирование добавок и красителей

Конвейеры и системы для упаковки

Какую продукцию Вы производите?

Выберите Ваш тип переработки

Поиск

СУГРОБЫ В ЦЕХАХ

Самые читаемые

15 мая 2018

#Конвейеры

Оказывается, наличие снега в цехе – это не только признак прохудившейся крыши, но и способ охлаждения деталей, поступающих из термопластавтомата. Таким неожиданным «ноу-хау» с нами поделились специалисты одного предприятия из южного региона: изделия долго охлаждались в форме под давлением, поэтому цикл литья был достаточно длительным. «Чтобы сократить цикл литья, мы притащили в цех снег в корыте и сбрасывали еще горячие детали в эти «сугробы», - рассказал нам с улыбкой мастер производства.

Что ж, возможно это тоже вариант интенсивного охлаждения изделий при литье под давлением, но мы предлагаем более технологичный способ для массового производства.

Технология водного и воздушного охлаждения пластмассовых деталей уже хорошо изучена и широко применяется на практике. И предлагаемые способы охлаждения влияют не только на сокращение времени цикла литья, но и снижают усадку, а для полиамидов – повышают прочностные характеристики изделий (лучший пример – при производстве ПА-хомутов).

Важность процесса охлаждения изделий

При подробном рассмотрении процесса охлаждения полимеров нужно учитывать время охлаждения изделия в пресс-форме, во время которого происходит собственно кристаллизация материала. Как известно, в среднем охлаждение составляет 50-60% от времени полного цикла!

От теплофизических свойств перерабатываемого полимерного сырья зависит скорость кристаллизации, теплота плавления, а также изменение размеров и конфигурации изделия. Затвердевание расплава начинается с поверхности изделия и распространяется к центру. Это означает, что степень охлаждения материала на «внешнем», соприкасающемся со стенками пресс-формы слое и внутри изделия неодинакова. Затвердевший внешний слой образует «корку», внутри которой остывает расплав. Его остывание происходит медленнее, и требует продолжительного времени.

Если не соблюсти выдержку изделия в форме до полного его охлаждения, то это чревато возникновением дефектов: плохим съемом, короблением, появлением впадин, раковин, которые провоцирует последующая усадка. Усадка – «бич» качества изделий: потеря геометрии, внешнего вида, собираемости изделия. Но соблазн ускорить производственный процесс и сократить время цикла всегда есть.

Сокращение времени цикла современными средствами автоматизации

С этой целью применяются методы последующего охлаждения изделий на конвейерной ленте под потоками воздуха или охлаждения в водной среде. Рассмотрим последний - суть метода проста: после образования твердой оболочки и затвердевания внешнего слоя изделие выбрасывается из пресс-формы в ванну с водой, где остается до полной кристаллизации. При этом вода в ванной поддерживается в определенном температурном диапазоне, поддерживаемом термостатом или напрямую – чиллером. Такой способ интенсивного охлаждения не только решает проблему образования дефектов, но и сокращает время цикла.

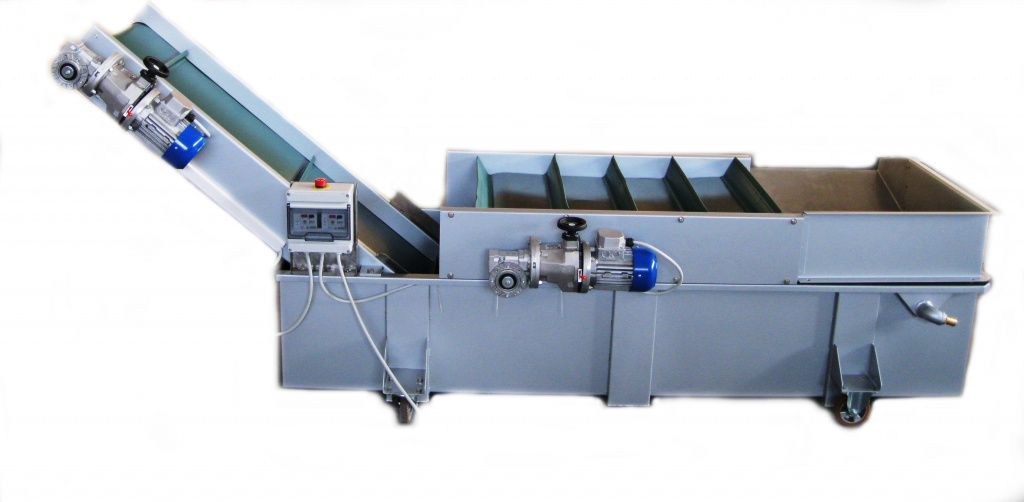

Для применения на предприятиях полимерной индустрии, для отвода и дополнительного охлаждения используется специальное оборудование – конвейер с ванной охлаждения компании Mass International (Италия). Конвейер MASS соединяется с чиллером (например, торговой марки ColdPoint), с помощью которого охлаждается вода в баке. Благодаря хорошей теплопроводности воды, изделия за короткое время остывают в ванной, и выводятся с помощью полиуретановой ленты.

Для применения на предприятиях полимерной индустрии, для отвода и дополнительного охлаждения используется специальное оборудование – конвейер с ванной охлаждения компании Mass International (Италия). Конвейер MASS соединяется с чиллером (например, торговой марки ColdPoint), с помощью которого охлаждается вода в баке. Благодаря хорошей теплопроводности воды, изделия за короткое время остывают в ванной, и выводятся с помощью полиуретановой ленты.

Конвейер с ванной охлаждения разрабатывается в соответствии с характеристиками перерабатываемого сырья. Например, для плавающих или тонущих изделий подойдут разные модели конвейеров.

Каждый случай применения водного охлаждения сопровождается тепловым расчетом, который осуществляется специалистами по температурному оборудованию ООО «Формотроник», которые моделируют термодинамику процесса, и рассчитывают температурные режимы среды, объем ванны, скорость охлаждающих потоков и температуру хладагента. Процесс весьма не примитивный.

Основное преимущество дополнительного охлаждения в ванной заключается в том, что изделие не теряет своих видовых и прочностных характеристик.

Правильно организованный отвод изделий с помощью конвейеров с ванной MASS – это хороший способ значительно сократить время цикла, увеличить производительность и улучшить культуру производства, организовав эффективный конвейерный отвод готовой продукции от ТПА. К тому же, в отличие от «сугробов в цехах», такой конвейер – это ваш надежный партнер круглый год вне зависимости от погодных условий.

А вместе с системой термостатирования и охлаждения от Cold Point этот комплекс будет работать долго и надежно, сокращая время цикла и снижая усадку!

Для Вашего удобства работают квалифицированные специалисты, готовые подобрать конвейер с ванной MASS четко под Ваши параметры:

Тел.: 8800-500-26-38

Email: info@form-nn.ru

Технология водного и воздушного охлаждения пластмассовых деталей уже хорошо изучена и широко применяется на практике. И предлагаемые способы охлаждения влияют не только на сокращение времени цикла литья, но и снижают усадку, а для полиамидов – повышают прочностные характеристики изделий (лучший пример – при производстве ПА-хомутов).

Важность процесса охлаждения изделий

При подробном рассмотрении процесса охлаждения полимеров нужно учитывать время охлаждения изделия в пресс-форме, во время которого происходит собственно кристаллизация материала. Как известно, в среднем охлаждение составляет 50-60% от времени полного цикла!

От теплофизических свойств перерабатываемого полимерного сырья зависит скорость кристаллизации, теплота плавления, а также изменение размеров и конфигурации изделия. Затвердевание расплава начинается с поверхности изделия и распространяется к центру. Это означает, что степень охлаждения материала на «внешнем», соприкасающемся со стенками пресс-формы слое и внутри изделия неодинакова. Затвердевший внешний слой образует «корку», внутри которой остывает расплав. Его остывание происходит медленнее, и требует продолжительного времени.

Если не соблюсти выдержку изделия в форме до полного его охлаждения, то это чревато возникновением дефектов: плохим съемом, короблением, появлением впадин, раковин, которые провоцирует последующая усадка. Усадка – «бич» качества изделий: потеря геометрии, внешнего вида, собираемости изделия. Но соблазн ускорить производственный процесс и сократить время цикла всегда есть.

Сокращение времени цикла современными средствами автоматизации

С этой целью применяются методы последующего охлаждения изделий на конвейерной ленте под потоками воздуха или охлаждения в водной среде. Рассмотрим последний - суть метода проста: после образования твердой оболочки и затвердевания внешнего слоя изделие выбрасывается из пресс-формы в ванну с водой, где остается до полной кристаллизации. При этом вода в ванной поддерживается в определенном температурном диапазоне, поддерживаемом термостатом или напрямую – чиллером. Такой способ интенсивного охлаждения не только решает проблему образования дефектов, но и сокращает время цикла.

Конвейер с ванной охлаждения разрабатывается в соответствии с характеристиками перерабатываемого сырья. Например, для плавающих или тонущих изделий подойдут разные модели конвейеров.

Каждый случай применения водного охлаждения сопровождается тепловым расчетом, который осуществляется специалистами по температурному оборудованию ООО «Формотроник», которые моделируют термодинамику процесса, и рассчитывают температурные режимы среды, объем ванны, скорость охлаждающих потоков и температуру хладагента. Процесс весьма не примитивный.

Основное преимущество дополнительного охлаждения в ванной заключается в том, что изделие не теряет своих видовых и прочностных характеристик.

Правильно организованный отвод изделий с помощью конвейеров с ванной MASS – это хороший способ значительно сократить время цикла, увеличить производительность и улучшить культуру производства, организовав эффективный конвейерный отвод готовой продукции от ТПА. К тому же, в отличие от «сугробов в цехах», такой конвейер – это ваш надежный партнер круглый год вне зависимости от погодных условий.

А вместе с системой термостатирования и охлаждения от Cold Point этот комплекс будет работать долго и надежно, сокращая время цикла и снижая усадку!

Для Вашего удобства работают квалифицированные специалисты, готовые подобрать конвейер с ванной MASS четко под Ваши параметры:

Тел.: 8800-500-26-38

Email: info@form-nn.ru

Нужна консультация?

Подробно расскажем о наших услугах, видах работ и типовых проектах, рассчитаем стоимость и подготовим индивидуальное предложение!

Задать вопрос

Нижний Новгород, ул.Щербакова, д.37 А

Заказать звонок