АВТОМАТИЗАЦИЯ В ПРОИЗВОДСТВЕ ПЛАСТМАСС. КАК ЭТО РАБОТАЕТ.

Недавно наши специалисты в рамках программы обучения посетили ряд итальянских компаний, производящих пластмассовые изделия. Одна из компаний - S.R.T. Srl - специализируется на производстве плечиков для одежды различных брендов (в том числе и очень известных). Нам удалось не просто увидеть работу самого производства, но и пообщаться непосредственно с руководителем и собственником компании.

Удивили две вещи: удобный и комфортный, в истинно итальянском стиле, офис при практически полном отсутствии специалистов в цехе из 28 термопластавтоматов(!). И это было в пиковый сезон, когда производство было загружено на 100%....

Объяснили нам это просто:

«Мы постарались автоматизировать все основные производственные процессы - подачу материала, отвод готовой продукции, сборку изделий и упаковку готовой продукции. Расчет очень простой: средняя зарплата рабочего 1500,00 евро, налоги - еще 1200,00 евро. При этом, сотрудники ошибаются, увольняются, уходят в отпуск, болеют... Все это – риски, связанные с человеческим фактором. Но подобные моменты не должны влиять на рабочий процесс. Поэтому мы стараемся максимально автоматизировать все операции».

К сожалению, эффективность российских производств существенно отличается от европейских. Производительность труда на 30-40 % ниже, чем в Европе, да и зарплаты работников значительно ниже. Может быть, поэтому руководители предприятий не всегда задумываются об автоматизации процессов. И напрасно!

Предлагаем рассмотреть несколько примеров автоматизации производств на наших российских предприятиях.

ПРИМЕР 1

Предприятие в Санкт-Петербурге производит продукцию для косметической и пищевой промышленности. Изделие: крышка для кофейных банок.

Предприятие в Санкт-Петербурге производит продукцию для косметической и пищевой промышленности. Изделие: крышка для кофейных банок.

Цикл литья: 16 сек.

Количество гнезд в пресс-форме: 12 шт.

Количество изделий в коробе: 110 шт.

При обычном производственном процессе одна коробка заполняется за 2,4 минуты, после чего ее необходимо заменить на пустую. При такой производительности оператор едва успевает обслуживать 2 ТПА!

В рамках автоматизации производства на предприятии были установлены поворотные столы на 4 коробки. Период смены тары уменьшился в 4 раза и один оператор смог обслуживать спокойно уже 3 ТПА.

Кроме того, при использовании поворотных столов в производстве фактически исключается операция пересчета количества изделий при упаковке в коробку.

Немного экономики:

Стоимость поворотного стола (в зависимости от варианта исполнения) порядка 2 520 евро. Срок окупаемости при круглосуточном производстве не более 6 месяцев.

ПРИМЕР 2

Предприятие производит пластиковую фурнитуру для мебели. Изделие: мебельная заглушка

Вес заглушки: 20 г.

Размер: 30 мм х 8 мм.

Изготовленные заглушки упаковываются в картонные коробки по 2000 шт. Подсчет изделий ведется оператором. Отклонение + 5 изделий не допускается.

Мы установили у одного из ТПА систему весового учета и упаковки – весовой конвейер.

При использовании весового конвейера удалось добиться высокой точности фасовки изделий и полностью автоматизировать этот процесс. Кроме того, за счет буферной зоны конвейера удалось уменьшить частоту смены коробов в 4 раза.

Но главное в использовании конвейеров - освободить производственную зону от готовой продукции. Чтобы она не скапливалась, не загромождала территорию вокруг ТПА, а своевременно отводилась в зону сборки, упаковки, складирования.

Немного экономики:

Стоимость весовой станции (в зависимости от варианта исполнения) порядка 7 400 евро. Срок окупаемости проекта при круглосуточном производстве составляет не более 1,5 лет.

ПРИМЕР 3

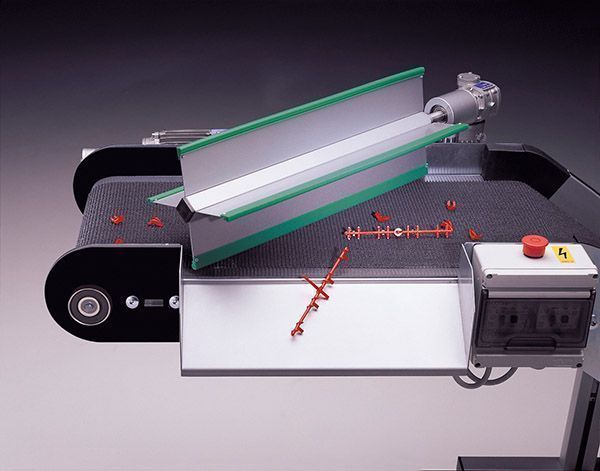

Предприятие производит изделия электротехнического назначения. В производстве используются холодноканальные формы с отрывным литником. Изделие: соединительная втулка

Готовые изделия вместе с литником поступают на ленточный конвейер с лопастным сепаратором. После сепаратора литники поступают в дробилку, а изделия в специальную тару. Материал подается на ТПА с помощью двухкомпонентного загрузчика. Первый компонент - основной материал, второй – вторичный дробленый материал – забирается прямо из дробилки.

Немного экономики:

Стоимость конвейера с лопастным сепаратором 2 400 евро. Срок окупаемости при круглосуточном производстве составляет не более 6 месяцев.

ПРИМЕР 4

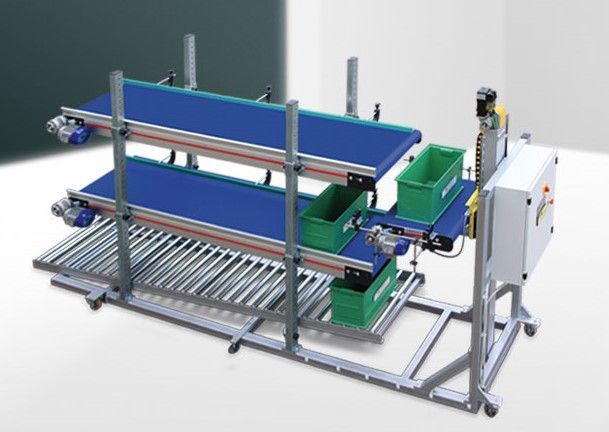

Для одной из компаний в г. Санкт-Петербурге был проведен расчет окупаемости роботизированной системы, состоящей из 2 роботов и 6 конвейеров общей стоимостью 105 000 евро на каждый термопластавтомат. Изделие: корпусная деталь блока управления

Размер изделия: 40х20 мм

Комплекс оборудования должен обеспечить выполнение следующих операций:

- съем деталей с ТПА;

- укладка деталей в специальную тару в 5 слоев;

- укладка сепарирующей прокладки между слоями;

- установка наполненной тары в стопку по 10 шт.;

Требуется полная автономность работы системы минимум на 120 мин, т.е. в течении двух часов оператор не подходит к системе, она должна работать в полностью автоматическом режиме.

Немного экономики:

При выполнении перечисленных операций вручную рядом с каждым термопластавтоматом должен сидеть оператор, не оставляя свой пост ни на минуту. И так ежесменно, 7 дней в неделю безостановочно!

Даже при столь высокой, на первый взгляд, стоимости роботизированного комплекса окупаемость его составляет 7,5 лет. Это очень достойный показатель для средств автоматизации.

Все это реальные примеры действующих производств, взятые из нашей практики выполненных проектов в различных регионах России.

Как легко заметить, автоматизация производственных процессов позволяет не только оптимизировать схему работы предприятия, избежать проблем, связанных с человеческим фактором, перераспределив более рационально людские ресурсы, но и повысить общую культуру производства изделий из пластмасс, создать более привлекательный образ предприятия, как на отраслевом рынке, так и на рынке труда.

Специалисты ООО "ФОРМОТРОНИК"® будут рады оказать содействие предприятиям России и стран ближнего зарубежья в решении вопросов автоматизации производственных процессов.

Ждем ваши запросы:

Тел: 8 800 500 26 38

e-mail: info@form-nn.ru