Дефект «свили» – причины и методы его устранения при литье под давлением

Свили – частый дефект готовых деталей, изготовленных методом литья под давлением. К сожалению, красивый «рисунок» в виде разводов или завитков на поверхности изделий – повод отправить их в брак. Основываясь на причинах возникновения, свили разделяют на несколько подвидов – пригарные, влажностные, цветные и воздушные.

В этой статье мы постараемся разобраться в основных причинах возникновения свилей, а главное – приведем способы для их эффективного устранения. В конце статьи – сводная таблица с методами устранения свилей.

Причины возникновения пригарных свилей:

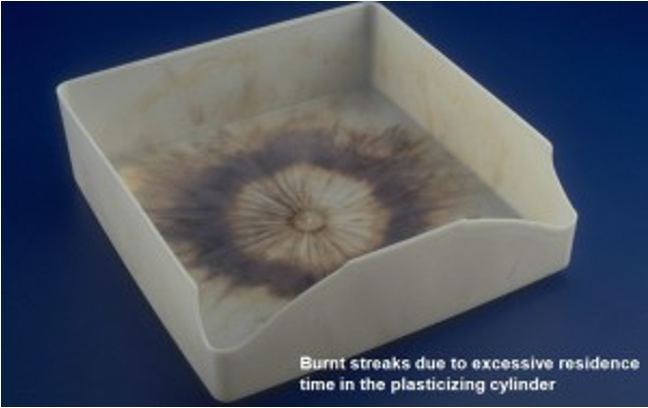

Пригарные свили представляют собой темно-коричневые или черные рисунки на изделии и располагаются по пути течения расплава недалеко от точки впрыска. Некоторые причины возникновения такого дефекта:

- деградация сырья вследствие пересушивания

- неоднородность материала (различные включения, загрязнения)

- скапливание материала в застойных зонах

- длительное время нахождения материала в материальном цилиндре

- слишком высокая температура расплава

Способы устранения:

Некоторые способы устранения пригарных свилей с учетом возможных причин их появления:

- Деградация сырья вследствие пересушивания

Один из способов предотвращения деградации – использование сушилок с саморегулируемым интеллектуальным режимом: автоматическая адаптация процесса сушки к производственным потребностям путем мониторинга температуры возвратного воздуха. Система сушки поддерживает расход сухого воздуха и воздуха регенерации инвертерами в зависимости от производительности по материалу.

В отдельных случаях на сушильные емкости устанавливаются шиберы, которые перекрывают подачу воздуха в отдельно взятую емкость. В случае, когда температура на входе в емкость и на выходе из нее становится в пределах установленной дельты (устанавливается оператором сушильной системы), интеллектуальная система сушки может снижать объем подаваемого для осушения материала воздуха и в дальнейшем закупоривать ее, если расхода материала с емкости нет.

Подобные системы, как часть автоматизированного производства, обеспечивают снижение энергозатрат на сушку сырья и защищают полимер от физической деградации, приводящей к пригарным свилям.

- Неоднородность (различные включения, загрязнения материала)

При переработке пластмасс (очень часто при работе с полиолефинами) может возникнуть дефект транспортировки материала по трубам – так называемый «ангельский волос». Во время прохождения гранулы по материалопроводам, полимерное сырье нагревается от трения. На стыках труб, на поворотах трассы, гранулы скапливаются и блокируют прохождение по трубе. Постепенно они могут разрушаться, вытягиваться в тонкие нити, которые при попадании вместе с гранулами в материальный цилиндр будут деструктировать и также приводить к пригарным свилям. Чтобы этого избежать, следует проверять систему транспортировки, контролировать глубину вакуума с помощью вакуумного насоса с частотным преобразователем.

- Скапливание материала в застойных зонах

Застойные зоны в сопле или материальном цилиндре со временем приводят к снижению скорости прохождения расплава, увеличивая время термического воздействия на полимер, что приводит к его разрушению. Как следствие – образуются пригарные свили на готовых изделиях.

Рекомендуется проводить регулярную очистку шнека и материального цилиндра при переходе с цвета на цвет и с материала на материал. Например, с помощью очищающей неабразивной жидкости Interkor VP1026 от Buchem Chemie, которая хорошо подходит для очистки узлов пластикации, шнеков, материальных цилиндров, горячеканальных систем, ТПА и экструдеров при переходе с цвета на цвет или смене материала.

- Длительное время нахождения материала в материальном цилиндре и/или слишком высокая температура расплава

Превышение допустимого времени нахождения полимера в состоянии расплава вызывается некорректным расчётом или неверным подбором узла впрыска для конкретной конфигурации времени цикла и объёма впрыска. В этом случае материал подвергается разрушению, особенно чувствительными являются такие полимеры, как ПВХ и ПА. Для повышения проливаемости при неправильном подборе марки или конструкции пресс-формы часто используется такой метод, как повышение температуры расплава, что, в свою очередь, вызывает ускорение процессов, приводящих к разрушению полимера.

Причины возникновения влажностных свилей (серебрение):

Влажностные свили представляют собой микроканалы, тонкие ворсинки или белесые разводы на поверхности изделия. К частым причинам их возникновения относят:

- высокий уровень остаточной влажности материала после сушки

- длительный промежуток между сушкой и загрузкой

- некорректные параметры сушки

Способы устранения:

- Высокий уровень остаточной влажности материала после сушки

- Длительный промежуток между сушкой и загрузкой

Особенно остро этот фактор встречается при производстве PET-преформ. Высушенный PET очень быстро впитывает влагу из атмосферного воздуха, поэтому важно организовать прямой ввод материала из сушильного бункера в загрузочную горловину, чтобы избежать контакта высушенного материала с атмосферой.

- Некорректные параметры сушки

Причины возникновения цветных свилей:

Цветные свили или свили краски – неравномерно окрашенные полосы протяженной длины или плавные цветовые переходы на поверхностях отлитых деталей в зоне выхода литниковых каналов или в местах острых изломов формы. Причины возникновения данного дефекта:

- неравномерное (негомогенное) смешивание мастербатча с базовым полимером

- несовместимость базового полимера суперконцентрата красителя и основного полимера

- низкая температура расплава

- термическая деструкция базового полимера или пигмента из-за высокой температуры цилиндра, высокого уровня противодавления или высокой скорости впрыска

Способы устранения:

- Неравномерное (негомогенное) смешивание мастербатча с базовым полимером

Для устранения непрокраса изделия и причины возникновения дефекта, мы возвращаемся к вопросу автоматизации производства. Для дозирования добавок непосредственно на машине можно использовать: классическое дозирование с помощью шнека, роликовое дозирование, дозирующий цилиндр, дисковое дозирование. В случае с многокомпонентной смесью для получения гомогенной смеси и исключения цветных свилей необходимо использовать смеситель.

Для повышения однородности смеси также используются смесительные элементы, являющиеся съёмной или встроенной частью шнека.

- Низкая температура расплава

- Термическая деструкция базового полимера или пигмента из-за высокой температуры цилиндра

Если причиной появления цветных свилей стала высокая температура цилиндра, необходимо снизить нагрев. Также полезным может оказаться уменьшение противодавления и скорости впрыска.

Воздушные свили и причины их возникновения:

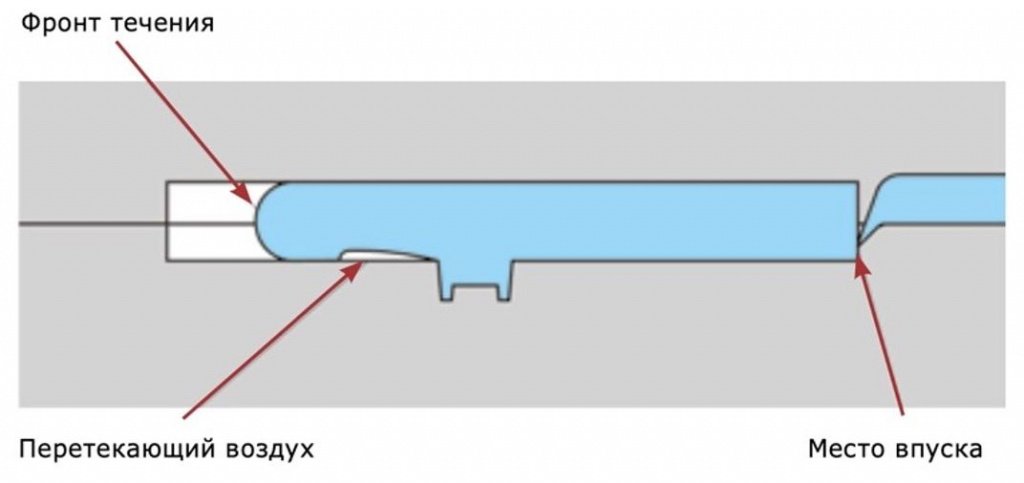

Воздушные свили или воздушные «ловушки» представляют собой воздушные пузыри, которые при протекании расплава растягивается по поверхности детали, образуя серебрение за счёт изменения рассеивания падающего света. К причинам их возникновения относят:

- переходы с острыми краями, глубокая гравировка

- наличие низкомолекулярных компонентов с низкой температуростойкостью

- высокая скорость впрыска или высокая декомпрессия

- некорректный дизайн шнека

- некорректный профиль температур в цилиндре

Способы устранения:

- Переходы с острыми краями, глубокая гравировка

В данном случае потребуется доработка пресс-формы – скругление острых краев знаков, канавок и т.д., уменьшение глубины гравировки. Если это невозможно, то нужно рассмотреть возможность впрыска и заполнения формы под другим углом, перекрывающим место дефекта. Возможно, потребуется переместить впускной литник.

- Наличие низкомолекулярных компонентов с низкой температуростойкостью

Если причина воздушной ловушки в этом, необходимо снизить температуру, скорость впрыска, использовать процессинговую добавку или поменять марку материала.

- Высокая скорость впрыска или высокая декомпрессия

Необходимо снизить скорость впрыска, уменьшить скорость обратного хода шнека при декомпрессии и уменьшить декомпрессию. Применить запорное сопло.

- Некорректный профиль температур в цилиндре

Необходимо изменить профиль.

Подводя итог, сведем всю информацию в таблицу.

|

Тип дефекта |

Причина возникновения |

Устранение |

|

Пригарные свили |

Деградация сырья вследствие пересушивания |

Использование сушилок с саморегулируемым интеллектуальным режимом |

|

Неоднородность (различные включения, загрязнения материала) |

Проверка системы транспортировки, контроль глубины вакуума с помощью управления вакуумным насосом с частотным преобразователем |

|

|

Скапливание материала в застойных зонах |

Регулярная очистка шнека и материального цилиндра при переходе с цвета на цвет и с материала на материал |

|

|

Длительное время нахождения материала в шнеке, слишком высокая температура расплава |

Проверка корректности расчёта или правильности подбора узла впрыска для конкретной конфигурации времени цикла и объёма впрыска |

|

|

Влажностные свили |

Высокий уровень остаточной влажности материала после сушки |

Соблюдение условий транспортировки (в том числе внутрицеховой) и хранения материала после сушки |

|

Длительный промежуток между сушкой и загрузкой |

Прямой ввод материала из сушильного бункера в загрузочную горловину , чтобы избежать контакта высушенного материала с атмосферным воздухом |

|

|

Некорректные параметры сушки |

Корректное определение минимально необходимых значений температуры и, особенно, времени сушки |

|

|

Цветные свили |

Неравномерное смешивание мастербатча с базовым полимером |

Автоматизация производства, использование подходящего типа дозирования |

|

Несовместимость базового полимера суперконцентрата красителя и основного полимера |

Подбор подходящего пигмента |

|

|

Низкая температура расплава |

Увеличения нагрева материального цилиндра и противодавления в шнеке |

|

|

Термическая деструкция из-за высокой температуры цилиндра |

Снижение нагрева материального цилиндра |

|

|

Воздушные свили |

Переходы с острыми краями, глубокая гравировка |

Оптимизация формы и глубины гравировки |

|

|

Наличие низкомолекулярных компонентов с низкой температуростойкостью |

Снижение температуры, скорости впрыска, использование процессинговой добавки или смена марки материала. |

|

|

Высокая скорость впрыска или высокая декомпрессия |

Снижение скорости впрыска, уменьшение скорости обратного хода шнека при декомпрессии и уменьшение декомпрессии |

|

|

Некорректный дизайн шнека |

Подбор корректных параметров шнека |

|

|

Некорректный профиль температур в цилиндре |

Изменение профиля |

Есть вопросы? Напишите нам на почту info@form-nn.ru с пометкой «статья про свили»!