КАК СДЕЛАТЬ ЭКСТРУДЕР ЭФФЕКТИВНЕЕ?

Но, несмотря на свою давнюю историю, экструзия производства пластиковых труб не перестает интенсивно совершенствоваться. К сожалению, до настоящего времени брак в непрерывном трубном производстве все еще существует, на отдельных производствах он может достигать 5-6 %, что приводит к значительным убыткам. Острота проблемы брака экструзионного производства связана, прежде всего, с высокой производительностью экструзионных линий. Не всегда можно мгновенно уловить отклонение параметров технологического процесса от нормы, быстро на него среагировать, своевременно откорректировав дозирование смеси, скорость подачи экструдата, температурные режимы охлаждения или параметры калибрующего устройства. И в результате десятки погонных метров готовой продукции идут в брак: разностенность, овальность, нарушение допусков по удельному весу. Особенно это актуально при изменении скорости подачи экструдата, так называемом «разгоне» экструдера. И это лишь часть проблем головной боли «трубников».

Современные экструдеры от ведущих европейских производителей, как правило, уже оснащены так называемыми системами «с обратными связями», когда подающие, дозирующие, тянущие, калибрующие и контрольные устройства управляются одним процессором и весь технологический процесс производства взаимосвязан, контролируется и корректируется автоматически. Это очень важно! Ведь взаимосогласованная работа основного и линейного оборудования позволяет производить качественную продукцию в минимальном диапазоне допусков ПРИ РАЗНЫХ РЕЖИМАХ РАБОТЫ ЭКСТРУДЕРА!

Некоторые компании по производству периферийного оборудования представляют свои разработки, как управляющие системы «с обратными связями», однако даже поверхностный анализ возможностей подобных систем показывает их весьма формальное взаимодействие с экструдером, которое не позволяет радикально решить проблемы брака производства. Профессиональной разработкой и поставкой подлинно управляющих систем «с обратными связями» в Европе занимаются две-три фирмы. Они специализируются на создании только этого оборудования.

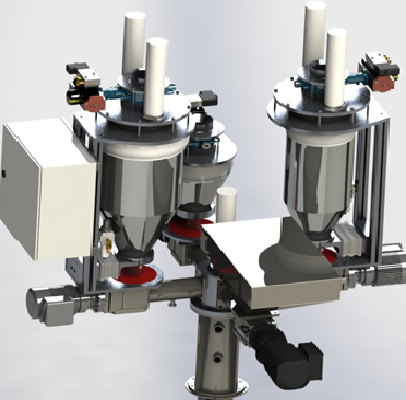

Одна из таких фирм – компания ConPro ® из Германии. За свою двадцатипятилетнюю историю эта немецкая компания выросла из небольшой группы инженеров-энтузиастов в ведущего производителя систем управления экструдерами. Интеллектуальные разработки специалистов ConPro ®, воплощенные в металле и программном обеспечении позволяют довести работу любой экструзионной линии до совершенства, снижая в РАЗЫ (!) процент брака. Что примечательно: компания ConPro ® предлагает свои продукты для оборудования даже от весьма скромных производителей и не самого последнего года выпуска. Возможность дооснащения действующего производства – это важная составляющая производственной программы компании ConPro ®, а для любого производителя труб и профильной продукции - серьезный шаг для к сокращению брака, снижению потерь и сокращению расходов материала при стабильном выпуске качественной продукции.

Одна из таких фирм – компания ConPro ® из Германии. За свою двадцатипятилетнюю историю эта немецкая компания выросла из небольшой группы инженеров-энтузиастов в ведущего производителя систем управления экструдерами. Интеллектуальные разработки специалистов ConPro ®, воплощенные в металле и программном обеспечении позволяют довести работу любой экструзионной линии до совершенства, снижая в РАЗЫ (!) процент брака. Что примечательно: компания ConPro ® предлагает свои продукты для оборудования даже от весьма скромных производителей и не самого последнего года выпуска. Возможность дооснащения действующего производства – это важная составляющая производственной программы компании ConPro ®, а для любого производителя труб и профильной продукции - серьезный шаг для к сокращению брака, снижению потерь и сокращению расходов материала при стабильном выпуске качественной продукции.

Более подробную информацию о возможностях систем управления от ConPro ® можно получить у специалистов компании ООО ФОРМОТРОНИК® - официального представителя ConPro ® в России и странах ближнего зарубежья.

Тел.: 8 (800) 500-26-38

E-mail : info@form-nn.ru