ОБЗОР РОТОРОВ

|

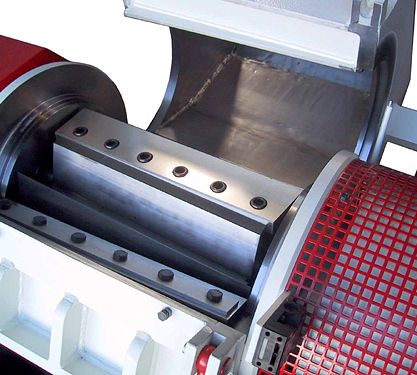

Привет, друзья! Меня зовут Марк Хельвег и я вам расскажу о том, на что следует обращать внимание при подборе такой незаменимой вещи на любом пластмассовом производстве, как дробилка. Многие специалисты уделяют этому, на первый взгляд , нехитрому устройству небольшое внимание: ротор есть, ножи есть, все крутится и ладно….главное – чтобы цена подходила! Эти читатели смело могут пропустить мою статью, они – точно, не моя читательская аудитория. Мой читатель въедлив и внимателен к мелочам, он - кладезь неудобных вопросов и засада для любого эксперта. Итак, начнем… с ротора. Я считаю, что эта деталь в любой дробилке является определяющей с точки зрения качества получаемой «вторички». Если вы оцениваете дробилку, откройте камеру дробления и посмотрите, прежде всего, на расположение ножей на роторе. Позиция лезвий ножей ротора относительно лезвий ножей на статоре определяет тип реза и соответственно качество получаемой «дробленки». В современных дробилках используются следующие виды реза:

Проанализируем работу дробилки с различным расположением ножей на роторе.

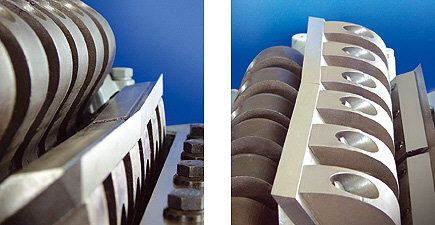

Прямой рез – лезвия ножей на роторе расположены параллельно лезвиям ножей статора. Казалось бы, простейший вариант, который первым напрашивается при производстве дробилки. Но что мы имеем в итоге: материал в такой дробилке не режется, а разбивается, на что требуется на 60-70% (!) больше кинетической энергии, чем при разрезании. Вспомните эффект сабли, которая не рубит, как топор, а скользит вдоль атакуемого объекта и разрезает его. В итоге, обладая даже меньшей массой, саблей можно рассечь достаточно массивный объект. Поэтому, прямой рез требует повышенной массы ротора, либо – более мощный привод и, как следствие, существенный перерасход электроэнергии. Очень невыгодное соотношение между затраченной энергией и производительностью.

Кроме потребности в значительно большей энергии, при дроблении прямым резом образуется очень много пыли, что является, пожалуй, самым негативным фактором использования подобного рода дробилок. Производимая при разбивании детали пыль попадает с «дробленкой» не только в дальнейшую переработку, но и засоряет подшипники, изнашивает приводы дробилки, осложняет очистку камеры дробления. Таким образом, прямой рез имеет больше недостатков, чем достоинств. Сегментный рез – ножи ротора разделены на несколько отдельных ножей по линии реза и установлены уступами, но лезвия ножей ротора расположены так же параллельно ножам статора. Интересное решение с точки зрения захвата изделия для дробления – получается достаточно эффективная подача материала. Но основные недостатки прямого реза – большое содержание пыли при дроблении и излишние затраты электроэнергии, они сохранились! Кроме того, требуется длительная наладка и настройка, прежде чем все ножи будут правильно установлены. |

|

|

|

|

V-образный рез – ножи на роторе расположены под развернутым углом к ножам статора. Что происходит при дроблении? Под действием встречно расположенных ножей ротора, изделие захватывается и стаскивается в центр камеры дробления. Получается, что V-образный рез при встречном расположении ножей ротора режет только в центре камеры дробления. Таким образом, из-за отсутствия баланса режущей силы измельчаемый материал подается к центру дробильной камеры. Недостаток: материал выгружается очень близко к центру, что приводит к неравномерному изнашиванию сита и ножей, а также к невысокой пропускной способности.

Косой рез - обратное отображение v-образного расположения ножей - лезвия ножей ротора расположены под расходящимся углом к лезвиям ножа статора, появляется агрессивная зона захвата изделия в центре ротора. Но как показала практика, наличие именно этой зоны не обеспечивает высокую подачу материала. Ножничный рез – лезвия ножей ротора расположены строго под определенным острым углом к лезвиям ножей статора. Как показала практика, именно ножничное расположение ножей между ротором и статором обеспечивает идеальное дробление пластмассовых деталей: с минимальным расходом энергии и минимальным содержанием пыли во «вторичке». При этом, ножничному резу «по зубам» как твердые пластики типа стеклонаполненного ПА или ПЭТФ, так и вязкие детали из ПЭ или ТЭП.

На минувшей выставке Интерпластика 2016 в Москве дробилка с ножничным резом легко справлялась даже с такими неудобными материалами, как бумага и тканый ковролин. Гостям стенда ООО "ФОРМОТРОНИК" это было наглядно продемонстрировано. Ножничный рез режет очень мягко и только в одном месте. Режущее воздействие минимизирует образование пыли. Также косо расположенные ножи статора легко увеличивают режущую силу. Таким образом, материал гарантированно распределяется равномерно по всей ширине ножа и сита. Для обслуживающего персонала имеется еще один плюс: ножничный рез обладает способностью самостоятельного дозирования. На практике это значит, что режущая дробилка, как правило, не переполняется и работает с максимальной производительностью. По всей ширине ножа сохраняется равный зазор. Выравнивающее воздействие при высоких нагрузках приводит к оптимальному потреблению энергии. Проанализировав различные типы расположения ножей на роторе и учтя их недостатки, в дробилках Hellweg мы предложили именно ножничный рез, и безусловно гордимся нашей разработкой. Уже на протяжении более тридцати лет наши дробилки наилучшим образом показали себя в самых агрессивных условиях работы во многих компаниях мира. Но если вы подумали, что это все, на что следует обращать внимание в роторах, то вы здорово заблуждаетесь. Есть еще пара «секретов» при осмотре этой детали, на что нужно обращать внимание. О них я расскажу в своей следующей статье. До встречи, друзья ! Ваш Марк Хельвег |

|